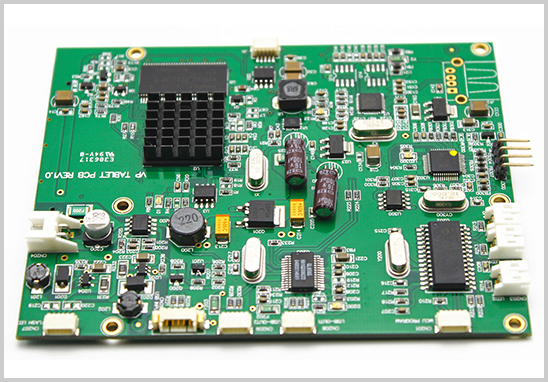

作為擁有20余年經驗的PCBA代工廠�,深圳宏力捷電子深諳行業成本控制的核心要點。通過整合一站式服務(涵蓋PCB設計���、元件采購����、組裝測試等全流程)�����,我們為下游企業持續提供高性價比的代工代料解決方案��。以下從成本結構拆解與優化策略兩大維度�,結合行業趨勢,解析如何系統性降本增效����。

一���、PCBA包工包料的成本結構分析

1. 設計開發成本

包括PCB布局設計、工藝驗證及測試方案開發�。不合理的設計會導致后期材料浪費或返工率上升,占總成本的10%-15%���。

2. 原材料采購成本

電子元件(尤其是高精度芯片)、PCB板材�、焊接材料等,占比高達50%-60%���。供應鏈波動(如缺芯潮)����、物料選型直接關聯成本���。

3. 生產制造費用

含SMT貼片�、DIP插件����、焊接等工序的能耗與設備損耗���,人工成本占比約20%,自動化水平提升可顯著降低此部分開支���。

4. 測試與售后成本

功能測試�、環境測試及質量追溯系統的投入����,占總成本5%-10%,但能減少退貨風險帶來的隱性損失���。

二�����、精細化成本優化策略

策略一:設計協同優化�����,源頭降本

通過DFM(可制造性設計)規范����,在PCB設計階段平衡性能與工藝需求。例如采用標準化板材尺寸減少邊角料浪費���,優化元器件布局以降低貼片難度����,節省調試時間與材料損耗[1]�。宏力捷的工程設計團隊可為客戶提供定制化方案,縮短設計驗證周期30%以上�����。

策略二:供應鏈整合管理�,實現采購議價

建立長期合作的供應商庫��,利用規?��;少徑档驮蝺r�;同時推行VMI(供應商庫存管理)�,減少中間商加價與庫存積壓風險。針對5G����、AI服務器等新興領域的高密度元件需求,通過技術預研鎖定優質貨源,確保交付穩定性���。

策略三:智能制造賦能����,提升生產效益

宏力捷配備的全自動SMT產線支持0402微型元件貼裝��,兼容高精度BGA封裝��,直通率達99.2%��。同時通過MES系統優化排產計劃�����,減少設備空轉時間����,降低單位能耗成本15%。

策略四:質量預防體系����,減少售后成本

采用AOI自動光學檢測與X-Ray分層掃描技術,結合ICT功能測試���,將缺陷率控制在0.5%以內����。實施全流程追溯系統,快速定位問題環節��,避免批量性返工��。

三����、行業趨勢對成本優化的影響

隨著5G通信與AIoT設備推動PCBA微型化、高頻化[2]�,傳統工藝面臨挑戰。例如高密度板上微孔加工需采用激光鉆孔工藝�,初期設備投入增加,但通過規?���;謹偝杀?��,長期可降低復雜板單件成本10%-20%�����。宏力捷通過提前布局HDI加工技術���,助力客戶應對技術迭代與成本平衡的雙重需求����。

結語

成本優化是PCBA代工代料企業的核心競爭力���。深圳宏力捷電子憑借全產業鏈覆蓋能力與智能化產線�,從設計協同��、精益生產到質量管控多環節降本�,持續為客戶提供高性價比的一站式服務。在技術驅動的新業態下��,我們致力于通過創新工藝與資源整合����,賦能合作伙伴實現成本與品質的雙贏。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料